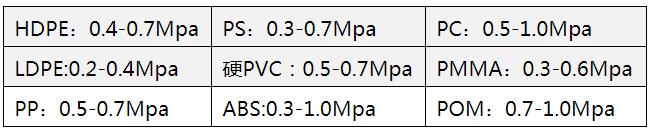

O molde adoita ter só a parte da cavidade e ningún punzón.A superficie do molde xeralmente non necesita ser endurecida.A presión de golpe soportada pola cavidade é moito menor que a do moldeado por inxección, xeralmente 0,2 ~ 1,0 MPG, e o custo é baixo.

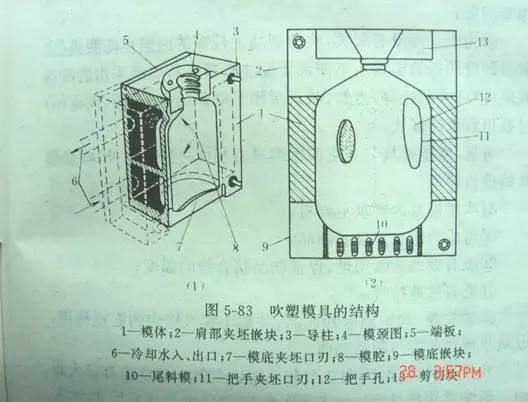

Diagrama da estrutura do molde de soplado

Material do molde

Xeralmente, a aliaxe de aluminio utilízase para a fabricación, e tamén se usa o cobre berilio ou a aliaxe base de cobre para materiais de caucho corrosivos como PVC e POM.Para moldes con requisitos de vida útil máis altos, como plásticos de enxeñería de moldaxe por soplado ABS, PC, POM, PS, PMMA, etc., é necesario empregar aceiro inoxidable para facer moldes.

molde

Puntos clave do deseño de moldes

Superficie de separación

Xeralmente, debe colocarse no plano de simetría para reducir a relación de expansión do vento.Por exemplo, para produtos elípticos, a superficie de separación está no eixe longo, e para produtos xigantes, pasa pola liña central.

Superficie da cavidade

O material PE debe ser lixeiramente rugoso e a superficie da area fina é propicia para o escape;Para o moldeo por soplado doutros plásticos (como ABS, PS, POM, PMMA, NYLON, etc.), a cavidade do molde xeralmente non se pode lijar con chorro de area e a ranura de escape pódese facer na superficie de separación da cavidade do molde ou no escape. O burato pódese facer na cavidade do molde e o diámetro do orificio de escape na cavidade xeral do molde φ 0,1 ~ φ 0,3, lonxitude 0,5 ~ 1,5 mm.

Tamaño da cavidade

A taxa de contracción dos plásticos debe considerarse no deseño do tamaño da cavidade.Para obter máis información, consulte as taxas comúns de contracción plástica.

Borde de corte e suco de cola

Xeralmente, para os plásticos de enxeñería de moldeo por soplado e os plásticos máis duros, a punta de corte debe estar feita de materiais con boa resistencia ao desgaste, como cobre berilio, aceiro inoxidable, etc. Para LDPE, EVA e outros produtos de plástico brando, pódese usar aliaxe de aluminio xeral. .

O bordo de corte debe seleccionarse cun tamaño razoable.Se é demasiado pequeno, reducirá a forza da articulación.Se é demasiado grande, non se pode cortar e o bordo de suxeición na superficie de separación é grande.Non obstante, ábrese unha ranura de cola por debaixo do bordo de corte, e a ranura de cola está deseñada para ser un ángulo incluído.Ao cortar, pódese espremer unha pequena cantidade de fusión na articulación, mellorando así a resistencia da articulación.

Molde por inxección

O deseño é diferente do moldeado por extrusión por soplado.A principal diferenza é que o molde de soplado de inxección non precisa cortar o bordo e a ranura de cola.O deseño en branco da parte de golpe de inxección é moi importante, o que afecta directamente a calidade do produto acabado.

Molde de inxección - principios de deseño parison

1. Lonxitude, diámetro e lonxitude ≤ 10/1

2. Relación de expansión de soplado 3/1 ~ 4/1 (relación do tamaño do produto ao tamaño do parison)

3. Espesor da parede 2 ~ 5,0 mm

4. Segundo a forma do produto, o grosor da parede é máis groso cando a relación de vento é grande e máis delgada cando a relación de vento é pequena.

5. Para os recipientes elípticos cunha proporción de elipse superior a 2/1, a varilla do núcleo deseñarase como unha elipse.Para produtos elípticos cunha proporción de elipse inferior a 2/1, a barra de núcleo redondo pode formar un recipiente de elipse.

Deseño de varilla de soplado

A estrutura da barra de aire determínase segundo a estrutura do molde e os requisitos do produto.Xeralmente, o rango de selección do diámetro do orificio da barra de admisión de aire é:

L<1: aperture φ one point five

4> L>1: apertura φ seis coma cinco

200>L>4: apertura φ 12,5 (L: volume, unidade: litro)

Presión de aire do moldeado por soplado de plástico común

Hora de publicación: 22-mar-2023